一、花生榨油设备生产流程:

花生果→脱壳→壳仁分离→破碎→蒸炒→压榨→过滤→花生毛油→去精炼车间

1、河南泰兴粮油机械公司研发的花生油加工成套设备,以花生热榨为主,也可进行冷榨;

2、采用脱壳、破碎、蒸炒、压榨技术,压榨油颜色浅、酸值低、营养价值高。

3、客户比较关注的苯并芘指标在压榨环节就得以解决,营养成分得到充分保持。

4、榨油机采用螺旋压榨机,该机产量大、残油低,生产效率优于单螺旋机。

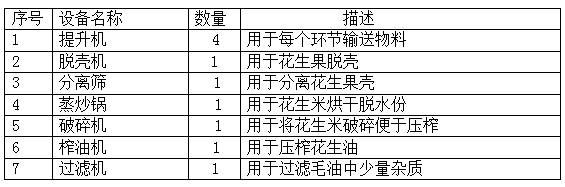

主要设备描述:

二、花生油加工设备精炼工艺流程:

1、简述:

本车间采用间歇式精炼的生产工艺,根据毛油的种类和品质不同,可调整工艺参数,选择不同的精炼方式,可以生产一、二、三级食用油;我们提供的工艺设备有如下优点:

※ 灵活方便的调节性,即便原料品质略有变化仍可正常生产;

※ **大限度的热量利用,节能效果显著;

※ 全封闭式的生产工艺,避免了油脂的氧化,确保了产品的高品质与稳定性;

※ 设备外观清洁美观,设备质保时间长,终身售后服务;

2、规模及原料:

处理量1-200t/d,以日处理3t大豆油为例

3、产品指标:

大豆油成品油符合国标GB19111-2003标准(一、三级)

4、主要经济技术指标:

4.1 精炼车间总装机容量:26.7kw; 吨油电耗 55kw/h

4.2 水消耗: 循环水 0.8t/吨油

4.3 辅料消耗:烧碱 3.5kg/吨油; 活性白土 20_40kg/吨油

4.4 精炼炼耗:

中和碱炼: 当毛油W值≤3%时,为0.3+1.25×W%+0.3%

当毛油W值≥3%时,为1.35×W%+0.3%

脱色: 白土渣残油≦25%

脱臭: 0.3%+FFA%

5、精炼工艺流程说明

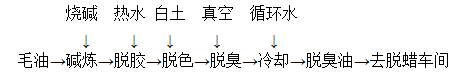

5.1流程示意图

5.2 工艺流程说明

①碱炼操作:调整油温**60℃左右,然后将20-30Be碱液(1kg烧碱+5kg水的碱液)在5-10min内加完,并在60r/min条件下搅拌5-10min,观察反应后的皂粒形成分离状况并开始缓慢升温,换慢速搅拌,每分钟约升高1℃,当温度达到65℃时,油皂分离明显,停止搅拌,开始静止沉淀皂脚,一般需要4-6h后放出皂脚。

②水洗操作: 放出皂脚后油脂进一步升温**75℃,然后加入大于油重5%的热水进行水洗,加水时伴随搅拌,水温应高于油温5-10℃,水温过低容易乳化;加完水后继续搅拌5min,然后静止沉淀3-4h,放出皂水,反复水洗1-2次,视清油质量而定。

③脱色操作:开启真空泵,使真空≧700mmHg;先将水洗后的碱炼油吸入脱色罐,在真空状态下开启搅拌、升温,温度达到100℃后继续搅拌10min,使油中水份降**0.1%以下,然后吸入少量脱色剂(白土或活性炭),添加量视油品而定,一般为油量的2%-4%,搅拌20min后,降温**90℃左右,破真空,打开脱色泵到过滤机进行油土分离,得到脱色油。

④脱臭操作:脱色油由真空吸入脱臭罐,在真空度达到755mmHg温度150℃以上时,打开底部直接蒸汽开始蒸馏脱臭,并开始计时;

a、脱臭时间: 2-3h,

b、脱臭温度: 220℃-240℃,

c、脱臭真空度: 755mmHg以上,

d、整个过程必须直接蒸汽蒸馏,

三、脱蜡工艺流程

1、简述:

在加工菜籽油油脂中,通过脱蜡工艺可将菜籽油油脂中固有的蜡质从油脂中分离出来,提升油脂的营养价值,改善油脂口感与品质。

本车间设备特点:

※ 操作灵活方便、劳动强度极低;

※ 全封闭状态下生产、生产环境清洁卫生,

※ 全部清洁自来水循环使用,没有污水产生及排放,符合环保标准;

2、规模及原料

处理量1-50t/d,

3、产品方案

成品油符合国标标准(一、二级)。

4、主要经济技术指标

脱蜡车间装机容量: 14.4kw-78.2kw

5、脱蜡工艺流程说明

脱臭油→预冷→结晶养晶→过滤分离→成品油

四、花生油加工设备精炼工艺流程:

1、简述:

本车间采用间歇式精炼的生产工艺,根据毛油的种类和品质不同,可调整工艺参数,选择不同的精炼方式,可以生产一、二、三级食用油;我们提供的工艺设备有如下优点:

※ 灵活方便的调节性,即便原料品质略有变化仍可正常生产;

※ **大限度的热量利用,节能效果显著;

※ 全封闭式的生产工艺,避免了油脂的氧化,确保了产品的高品质与稳定性;

※ 设备外观清洁美观,设备质保时间长,终身售后服务;

2、规模及原料:

处理量1-200t/d,以日处理5t花生油为例

3、产品指标:

花生油成品油符合国标GB19111-2003标准(一、三级)

4、主要经济技术指标:

4.1 精炼车间总装机容量:32.8kw; 吨油电耗 48kw/h

4.2 水消耗: 循环水 0.8t/吨油

4.3 辅料消耗:烧碱 3.5kg/吨油; 活性白土 20_40kg/吨油

4.4 精炼炼耗:

中和碱炼: 当毛油W值≤3%时,为0.3+1.25×W%+0.3%

当毛油W值≥3%时,为1.35×W%+0.3%

脱色: 白土渣残油≦25%

脱臭: 0.3%+FFA%

5、精炼工艺流程说明

5.2 工艺流程说明

①碱炼操作:调整油温**60℃左右,然后将20-30Be碱液(1kg烧碱+5kg水的碱液)在5-10min内加完,并在60r/min条件下搅拌5-10min,观察反应后的皂粒形成分离状况并开始缓慢升温,换慢速搅拌,每分钟约升高1℃,当温度达到65℃时,油皂分离明显,停止搅拌,开始静止沉淀皂脚,一般需要4-6h后放出皂脚。

②水洗操作: 放出皂脚后油脂进一步升温**75℃,然后加入大于油重5%的热水进行水洗,加水时伴随搅拌,水温应高于油温5-10℃,水温过低容易乳化;加完水后继续搅拌5min,然后静止沉淀3-4h,放出皂水,反复水洗1-2次,视清油质量而定。

③脱色操作:开启真空泵,使真空≧700mmHg;先将水洗后的碱炼油吸入脱色罐,在真空状态下开启搅拌、升温,温度达到100℃后继续搅拌10min,使油中水份降**0.1%以下,然后吸入少量脱色剂(白土或活性炭),添加量视油品而定,一般为油量的2%-4%,搅拌20min后,降温**90℃左右,破真空,打开脱色泵到过滤机进行油土分离,得到脱色油。

④脱臭操作:脱色油由真空吸入脱臭罐,在真空度达到755mmHg温度150℃以上时,打开底部直接蒸汽开始蒸馏脱臭,并开始计时;

a、脱臭时间: 2-3h,

b、脱臭温度: 220℃-240℃,

c、脱臭真空度: 755mmHg以上,

d、整个过程必须直接蒸汽蒸馏,

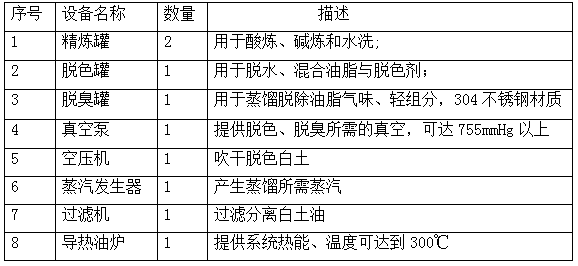

6、主要设备描述

| 上一条:核桃油加工设备 |

| 下一条:大豆油加工成套设备 |

电话

电话

产品展示

产品展示

关于我们

关于我们

联系我们

联系我们